Истории в деталях. Качество российских автокомпонентов постоянно растет. Но до общемирового уровня еще далеко

Все на одного

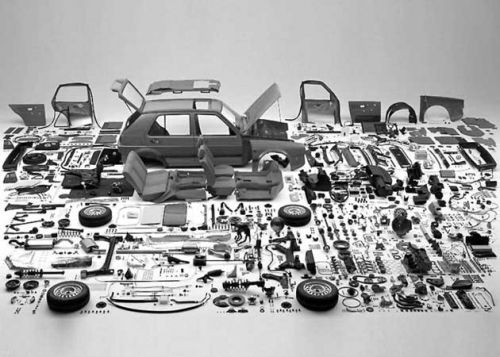

Отрасль автокомпонентов — очень «пестрый» бизнес, который объединяет лишь то, что все детали, производимые в его рамках, начиная от сидений, шасси, дверных ручек и заканчивая коробкой передач, становятся начинкой автомобиля. Для сборки легковой машины сегодня, в среднем, необходимо около восьмисот узлов, насчитывающих приблизительно десять тысяч деталей. Автокомпоненты в нашей стране выпускают около двух тысяч различных производителей, однако узлов и деталей, которые по качеству устроили бы иностранных сборщиков, производится очень мало, и в основном это несложные детали.

Технологический уровень российской продукции отстает от зарубежных аналогов на 30 — 40 лет. При этом качество российских автокомпонентов в основном остается удручающим. АВТОВАЗ все же старается уделять больше внимания вопросам качества. Почти все поставщики завода в течение двух предыдущих лет уже прошли международную сертификацию по самому жесткому на сегодняшний день стандарту качества ИСО/ТУ 16949—2002.

Российских производителей автокомпонентов можно разделить на несколько групп. Это независимые производители отдельных групп автокомпонентов, в основном снабжающие продукцией российские марки легковых и коммерческих автомобилей, сельхозтехники, производители автокомпонентов, связанные с поставщиками сырья для их производства, и компании, исторически консолидированные вокруг российских автомобильных концернов. Из примерно 600 предприятий, выпускающих автокомпоненты, исключительно производством комплектующих для автопрома занимаются только 200, для остальных это всего лишь одно из направлений бизнеса.

Достаточно большое число производителей комплектующих пока по-прежнему контролируют автоконцерны (АВТОВАЗ, ГАЗ, УАЗ, КАМАЗ), остальные пока либо входят в средние по величине группы, либо остаются неконсолидированными. Из частных компаний значительную долю российского рынка комплектующих занимает группа «СОК». Эта компания выпускает тормозные системы, радиаторы, шаровые опоры, системы отопления, а также является крупнейшим производителем компонентов светотехнической группы (группе принадлежат заводы «ОСВАР», «Автосвет», Димитровградский завод светотехники и «Счетмаш»).

В сегменте резинотехнических изделий, производства генераторов, стартеров и электрооборудования для автопрома несколько заводов («Балаковорезинотехника», «ЗиТ», «Волжскрезинотехника», Московский завод автотракторного электрооборудования) контролирует «Группа компаний ТАДЕМ». Также можно отметить многопрофильную группу «Автокомпоненты», которая принадлежит «Рособоронэкспорту» и включает четыре завода-поставщика комплектующих на АВТОВАЗ.

Среди поставщиков ВАЗа можно выделить еще несколько крупных предприятий. В области поставок металлоизделий и электроники особняком стоит ЗАО ГК «ВАЗИНТЕРСЕРВИС», которое с начала своего существования производит поставки деталей и узлов на конвейер и является одним из крупнейших поставщиков ОАО «АВТОВАЗ». Все технологические процессы производства соответствуют требованиям конструкторской документации и ТУ, в том числе это касается контрольно-измерительных операций и лабораторных испытаний.

Предприятие одним из первых среди поставщиков внедрило систему менеджмента качества в проектировании и изготовлении автомобилей и автомобильных компонентов в соответствии с международным стандартом ISO 9001:2000. В конце 2006 года компания успешно прошла аттестацию и получила сертификат на соответствие ISO/TS 16949. На хорошем счету среди поставщиков и ЗАО «УММ». Номенклатура продукции компании: молдинги, соединители панелей дверей, желоба, рамка двери, окантовка рамы ветрового стекла, стержень рычага переключения передач, растяжки обивки сидений, усилители центральной стойки.

В области поставок резинотехники и пластмассы стоит упомянуть ЗАО ЗЗПП «Полимеравто». Компания поставляет на главный конвейер ОАО «АВТОВАЗ» окрашенные средне- и крупногабаритные изделия из различных типов пластмасс. Основная линия производства «Тэкникал-Консалтинг» ЗАО НПП — шумопоглощающие и вибродемпфирующие материалы и комплектующие изделия. Также поставляются плоские комплектующие изделия для инсталляции в условиях конвейерной сборки и формованные шумоизоляционные изделия. Компания располагает собственной научно-исследовательской лабораторией. Пройдена сертификация производственного подразделения на соответствие международным стандартам EN ISO-9000 и его модификациям (ISO-9001).

Резиновый рынок

Суммарную емкость рынка автомобильных компонентов, запчастей и материалов в России по итогам 2007 года аналитики агентства «Автостат» оценили в 32,7 млрд USD. Согласно данным, опубликованным в исследовании, подготовленном на эту тему в декабре 2007 года, на долю первичного рынка приходится 24% от этого количества (7,9 млрд USD). Вторичный рынок потребляет порядка 24,8 млрд USD (76%). В мировой практике соотношение близко к обратному — на первичный рынок приходится около 70%, а на вторичный — только 30%.

Главная причина столь заметного различия кроется в «происхождении» деталей для двух данных сегментов. До недавнего времени отечественное производство автокомпонентов было полностью ориентировано на потребности российских автозаводов, на вторичном же рынке основную долю занимают дорогие запчасти к иномаркам.

Дальнейшему развитию компонентного рынка в ближайшем будущем будет способствовать как быстрый рост российского авторынка в целом, так и изменение его структуры. Кроме того, прирост парка новых, более дорогих автомобилей обеспечит опережающие темпы увеличения емкости вторичного рынка компонентов над темпами увеличения парка.

По оценке специалистов аналитического агентства «Автостат» средние темпы роста первичного рынка автокомпонентов будут составлять примерно 20 — 25% в год и к 2010 году его емкость достигнет 14,8 млрд USD. Вторичный рынок запасных частей будет расти чуть менее быстрыми темпами (12 — 15% в год). Через три года он будет оцениваться в не менее внушительную цифру — 36,7 млрд USD. Суммарная же емкость рынка к тому времени превысит 50 млрд USD, то есть ту цифру, в которую сейчас оценивается весь первичный авторынок России.

Разделение труда

Процесс выделения подразделений по производству комплектующих в ряде мировых автомобильных корпораций наиболее активно шел в середине-конце 80-х годов. Таким путем были образованы компании Delphi и Visteon, которые «выделились» из GM и FORD соответственно. Сейчас это ведущие мировые поставщики первого уровня. Причем помимо своих материнских компаний такие поставщики начинают поставлять свои изделия и на сборочные конвейеры других автопроизводителей.

Подобные процессы на российских автозаводах начали наблюдаться в конце 90-х годов. Например, на АВТОВАЗе в течение нескольких лет ряд производств был выведен за пределы предприятия в ранг самостоятельного юридического лица. Так были образованы предприятия «Детальстройконструкция» (ДСК), «Тольяттинский завод автоагрегатов» (ТЗА) и еще ряд предприятий. Кроме того, в уже действующих компаниях, за счет выноса оборудования и технологии с АВТОВАЗа были созданы новые мощности.

Например, ВАЗИНТЕРСЕРВИС, «Мотор-Супер», «ВАЗ-комплект», «Полад» и другие. В настоящее время на Волжском автозаводе также прорабатывается возможность продажи некоторых производств «на сторону». Подобные процессы идут и на других российских автозаводах.

В целом мировой автопром уже давно перешел на систему, при которой сборка автомобилей по большому счету отделена от производства автокомпонентов. На предприятиях традиционного российского автопрома предприятия обслуживают себя сами (этот показатель доходит до 70%). Тем не менее, желание хозяев российских автозаводов переходить на общемировые стандарты достаточно высоко. А это значит, что данный процесс пойдет в ближайшее время еще более интенсивно.

Борьба за качество

Спрос на качественные компоненты и запчасти в России растет. Его генерируют как уже действующие автосборочные предприятия иностранных производителей, так и отечественные автозаводы. Кроме того, потребители в последнее время также проявляют повышенный интерес к качественным запасным частям, что отражается на вторичном рынке.

Этот фактор заставляет российские автозаводы поднимать планку требований в области качества к своим поставщикам. При этом снижение текущей рентабельности автомобильного производства диктует для партнеров условие повышения качества поставок без изменения цены. Автопроизводители, грозя найти альтернативу, вынуждают поставщиков снижать цены на уже определенную номенклатуру поставок.

Если говорить о мировой практике, то все поставщики ведущих мировых автопроизводителей выдерживают показатель от 50 до 200 PPM (дефекта на миллион изделий). Существуют даже такие, качество продукции которых соответствует 2—3 PPM. Пять-семь лет назад допустимый уровень PPM на российских заводах равнялся 1000 дефектов на миллион, теперь на большинстве предприятий требования к уровню дефектов составляют 100—200 PPM, а на некоторых даже ограничивают эту планку цифрой в 35—50 PPM.

Некоторые российские поставщики не выдерживают такого уровня требований, в результате заводам приходится переходить на комплектацию импортными деталями. Например, только за 2007 год на АВТОВАЗе доля поставок импортных автокомпонентов выросла до 2,8% против прошлогодних 1,7%.

Кроме того, система «бережливого производства», внедряемая сейчас практически на всех российских автозаводах, предполагает снижение товарных запасов и, соответственно, требование к поставщикам осуществлять поставки «точно в срок» (just in time). Это в свою очередь ведет к решению задач оптимизации логистических процессов.

Еще одной общемировой тенденцией, пришедшей на российский рынок, является привлечение поставщиков к процессу разработки комплектующих для новых моделей. А это в свою очередь ведет к необходимости самостоятельно вести исследовательские и конструкторские работы на предприятиях- производителях автокомпонентов.

В этом случае как инвестиционная, так и инжиниринговая нагрузка перемещается от автопроизводителя к поставщику. Борьба с производителями контрафактной продукции была «обозначена» практически всегда. Тем не менее, число контрафакта из года в год не уменьшается. Например, на рынке запчастей к автомобилям LADA до 30% продукции приходится на контрафакт.

В качестве основных инструментов борьбы автопроизводители предлагают рассматривать различные виды современных маркировок, снижающих вероятность подделок и позволяющих проследить весь путь запчасти, от завода-изготовителя до потребителя. В последнее время для борьбы с контрафактом были задействованы и информационные ресурсы. В сентябре 2006 года заработал сайт АВТОВАЗа, освещающий проблему контрафакта. Аналогичная работа ведется и у других автопроизводителей, но до реальных положительных сдвигов в этом направлении пока еще очень далеко.